C1-04 再生材の自動車部品への適用に向けた品質評価及び自動車部品開発

研究開発責任者

柘植 元基(トヨタ紡織株式会社)

研究開発概要

喫緊の課題であるELV規則案※への対応として、本SIP参画機関が開発する高品質な再生材を用いた自動車部品を試作する。安全性・信頼性が求められる自動車部品への再生材適用は、非常に難易度が高く、本SIPで課題を抽出し解決策を示すことで、我が国のプラスチックのサーキュラーエコノミーのビジネスモデルを提示し、産業競争力の強化に貢献する。

※ End-of-Life Vehicles規則案 :使用済み自動車の廃棄やリサイクルに関するEUの規則

進捗・成果

本SIP参画機関のコンパウンダーに対し物性目標値を提示し、先ずは「速攻フロー」として原材料を選定しコンパウンダー独自で材料調整(コンパウンド)し、得られた再生材の物性を提示頂きトヨタ紡織にて測定した物性を比較し、現段階での自動車部品「ドアトリムロアー」への適応に向けた課題を抽出し見極めを実施。次の段階である製品性能評価をするための成形試作を実施する材料を1種類選出した。選出した材料はPIR※1の再生材を25%添加したもので、物性目標値を満足し且つ製品性能に繋がる評価項目(におい、VOC(揮発性有機化合物)、耐光試験、ガラス霞性、燃焼性、高速面衝撃性)の目標値も全て満足している。

※1 Post Industrial Recycled(産業用プラスチックのリサイクル)

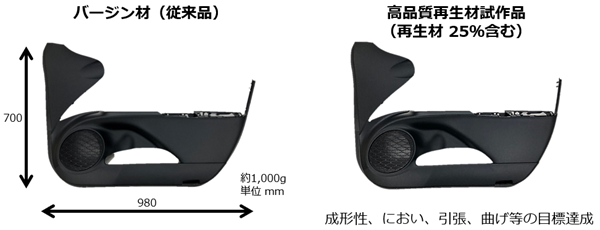

成形試作では量産で使用しているバージン材と同じ成形条件にて成形を実施。本再生材は量産での成形条件とほぼ同じ条件にて連続成形する事が可能であった。着色は量産と同じ着色マスターバッチを使用したが量産品とほぼ同様の外観が得られた。(図1参照)

図1.成形したドアトリムロアー

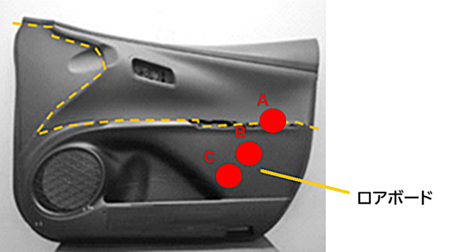

次に製品状態での性能評価を実施。実施評価項目は、ドアトリム単体衝撃試験、耐熱性試験、冷熱繰り返し試験、落錘衝撃試験の4項目。いずれも判定基準を満たし合格となった。

図2は、製品性能において最も厳しい試験であるドアトリム単体衝撃試験の打撃エリアを示したもの。自動車外部からの側面衝突時の衝撃に対しての自動車部品の乗員保護への影響を確認するために、本ロアボードへの打撃入力エリアを図2のように定め、入力荷重の変化および製品の破壊状況を確認した。Aは腹部、B、Cは腰部への影響を想定している。

図2.ドアトリム単体衝撃試験の打撃エリア

PIRであるが再生材を25%添加した材料にてドアトリムロアーの製品性能を満足出来た事で自動車部品への再生材の使用の可能性を示す事が出来た。

更に質的、量的な裾野を広げる為に「通常フロー」ではPCR※2の再生材を使用した材料を「速攻フロー」で物性目標、若しくは製品性能に繋がる評価項目の一部に課題があり成形試作まで至らなかったコンパウンダーにて再度材料調整(コンパウンド)し、材料評価を実施した。再生材率は20%と25%であるがいずれも物性目標値を満足し且つ製品性能に繋がる評価項目の目標値も満足した。いずれの材料も「速攻パターン」のフィードバックにより耐衝撃性を重点に改良をした結果と推測する。また、PCRの再生材を使用するに当たり、経験上、におい、VOCが大きな課題となると推測していたが、目標値を満足しており自動車内装部品への適用の可能性を示した結果となった。

※2 Post Consumer Recycled(消費者プラスチックのリサイクル)

今回は内装部品の中でも比較的性能に関するハードルが高いドアトリムロアーを題材に評価を実施したが、製品性能を満足出来た事でドアトリムロアーより比較的ハードルの低い部品への適応も容易に考えられる。